带固定座非球面透镜

一、选择合适的非球面透镜

非球面透镜常被用于对光纤或激光二极管的输出光进行准直、将光耦合到光纤中、空间滤波以及将光束成像在探测器上。本文介绍非球面透镜的两种应用,从而帮助客户选择合适的非球面透镜。

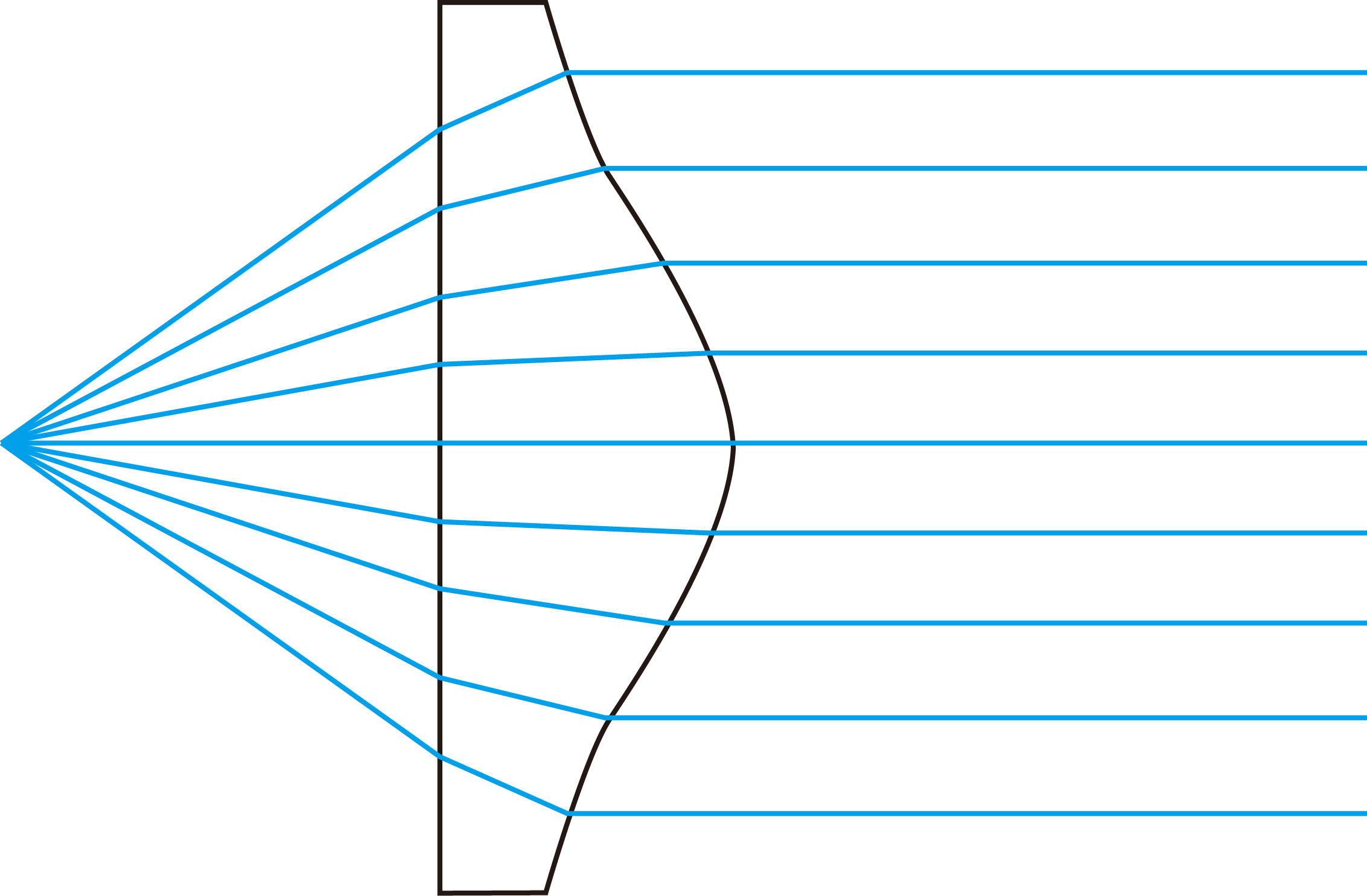

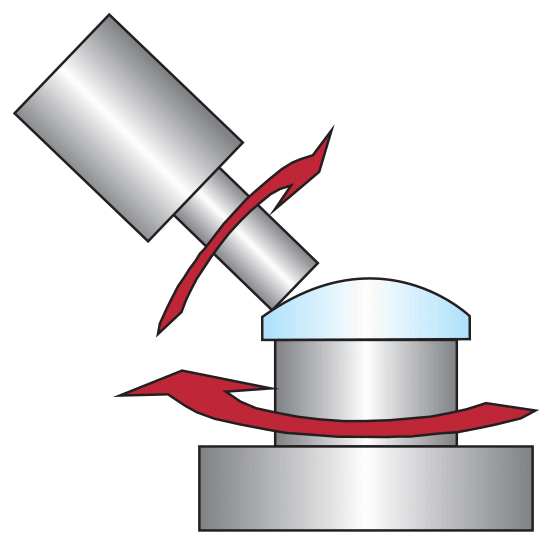

1、二极管准直

由于边缘发射二极管激光器中激光谐振腔的构造方式,激光以发散的椭圆几何形状发射。通常规定发散分别在x轴和y轴,发散大的轴称为快轴,发散小的轴称为慢轴。激光二极管的输出光高度发散,因此需要使用准直光学元件,如图1所示。

图1 非球面透镜激光准直

在选择准直激光的非球面透镜时,需要考虑:

(1)透镜的数值孔径NA

将大量的激光通过系统进行耦合,需要选择足够大数值孔径的非球面透镜。理想情况下,透镜的数值孔径应该大于激光快轴的数值孔径,否则会造成一些光的浪费。

因为激光的数值孔径是在空气中定义的,所以在大多数情况下n=1,即

其中θ为发射锥的半角。

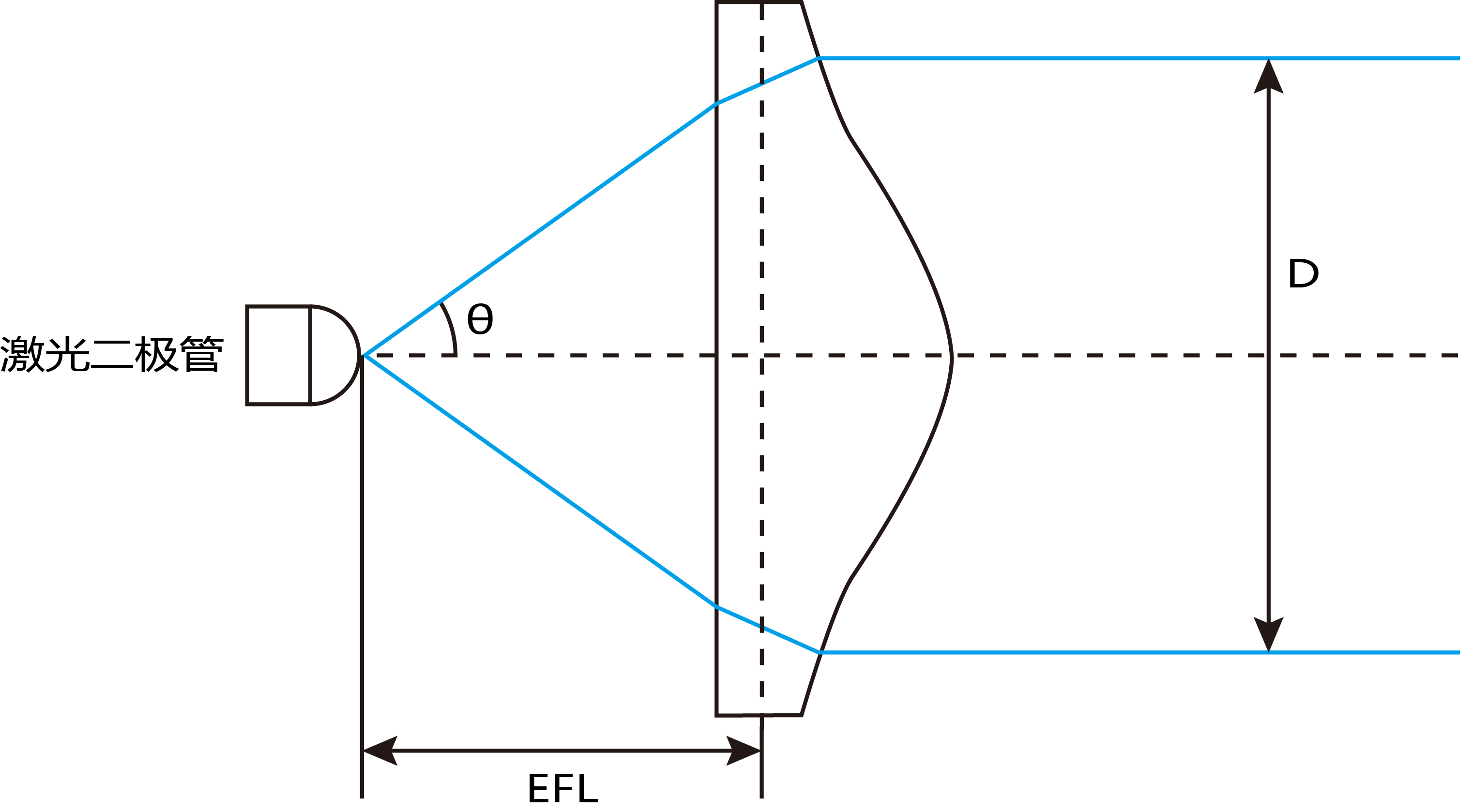

(2)光束直径D

其中EFL为透镜的有效焦距,NA为光源的数值孔径,如图2所示。

通过上式可以计算x轴和y轴上的光束直径,从而确定准直的椭圆光束的形状。

图2 激光准直非球面透镜的参数

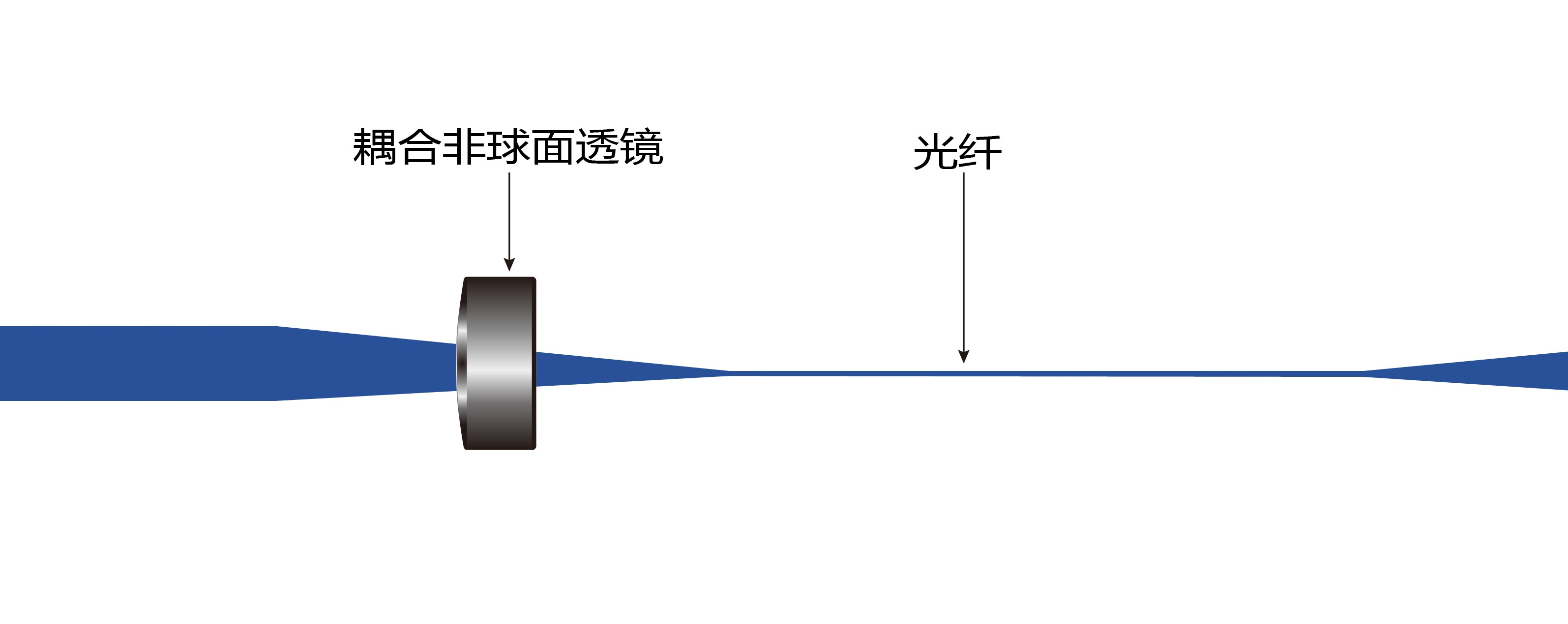

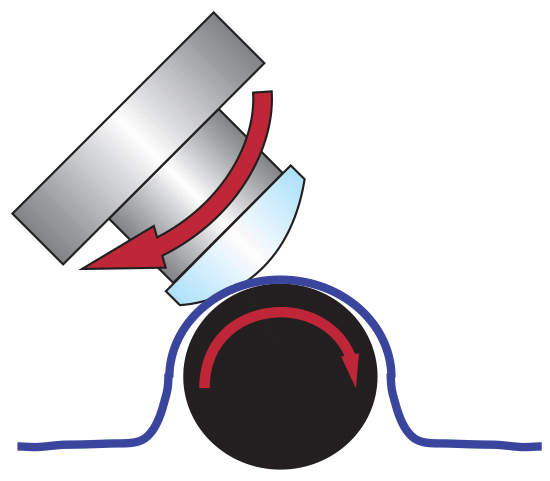

2、光纤耦合

如图3所示,选择合适的非球面透镜来将激光耦合到光纤中对于保持光学系统的高效率性十分重要。

图3 将激光耦合到光纤中

当选择将光聚焦到光纤中的透镜时,首先需要考虑透镜的焦距。由上面的公式可得,

其中NA是用于耦合的光纤的数值孔径。上式计算的EFL是将光完全耦合进光纤所需的最小EFL。如果使用较长EFL的透镜,那么光纤尖端的光斑会变大,所以最好是使用尽可能短EFL的透镜并且该透镜的EFL大于上面指定的最小值。

二、制造工艺

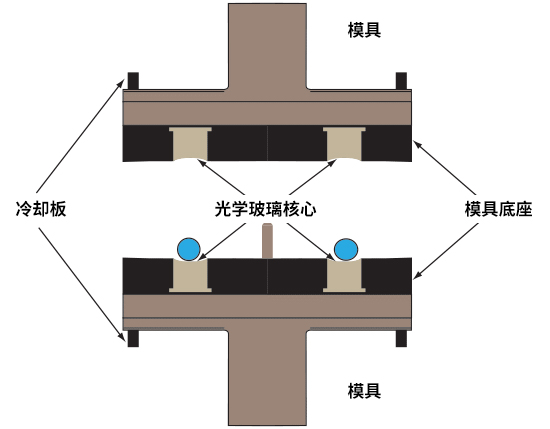

1、精密玻璃成型

精密玻璃成型是指将光学玻璃核心加热到高温从而使其表面具有足够的可塑性,通过非球面模具来成型,然后逐步冷却至室温,光学玻璃核心将依然保持模具的形状,如图4所示。制造模具有很高的初始成本,但是当模具制造完成后,每个非球面透镜的增量成本低于标准制造技术,因此这种制造技术特别适用于进行大批量生产的场合。

图4 精密玻璃成型

2、精密抛光

非球面透镜在进行机器加工时需要逐一进行磨砂和抛光。虽然逐一制造加工非球面透镜的过程没有巨大改变,但是制造技术的进步提升了此制造技术所能实现的最高精确度。经过计算机控制的精密抛光,能够自动调整刀具停留参数以便精确地形成非球面形状,如图5所示。当需要较高的抛光质量,可使用磁流变抛光技术(MRF),如图6所示。相较于标准的抛光技术,MRF技术可精确控制去除位置并且拥有高去除率,因此能够在较短的时间内实现高性能抛光。其他制造技术需要高成本的模具,但是抛光使用标准工具,这使得抛光成为原型制造和小批量生产的首选。

图5 计算机控制抛光

图6 磁流变抛光

3、混合成型

以消色差透镜的一个标准球面表面为基底,通过包含了光敏聚合物的非球面模具,将该球面表面压铸成型,最终生产出一个非球面表面。这项技术采用了一个钻石磨砂非球面模具和一个玻璃消色差透镜,在非球面模具内注入光敏聚合物,再让非球面模具将球面表面压铸成型。最后,此技术通过在室温压缩和UV固化这两个表面,形成一个非球面消色差透镜,如图7所示。该透镜同时实现了消色差和球面像差校正。混合成型适用于大批量高精密的应用,这些场合除了需要极高性能之外,也可以通过批量生产所获得的成本节约抵消其高初始工具成本。

图7 混合成型技术

4、注塑成型

塑料注射成型是在一个非球面模具中注入熔融塑料。与玻璃相比,塑料的热稳定性和抗压性较差,因此需要经过特别处理以得到等同的非球面透镜。然而塑料的优点是成本低、重量轻、易成型,广泛应用于光学品质适中、热稳定性不敏感、抗压力不大的场合。

| 类型 | 优势 |

| 精密玻璃成型 | 适合于批量大、质量高、热稳定性高的场合 |

| 精密抛光 | 具有制样周期短和不需要模具的特点,适合于小批量生产 |

| 混合成型 | 具有球差和消色像差校正的特点,适合于宽光谱、批量大、品质高的场合 |

| 注塑成型 |

适合于批量大、质量适中、热稳定性不高的场合 |